齿轮箱作为风力发电、机械制造等领域的核心传动部件,其内部齿轮的啮合状态直接决定设备运行的安全性与效率。传统检测依赖拆解或经验判断,效率低且易造成二次损伤。维检品牌工业内窥镜凭借探头管线极高通过性和高精度成像系统,成为齿轮箱齿面啮合质量检测的革新工具,助力行业迈向智能化运维。

一、精准捕捉齿面啮合细节

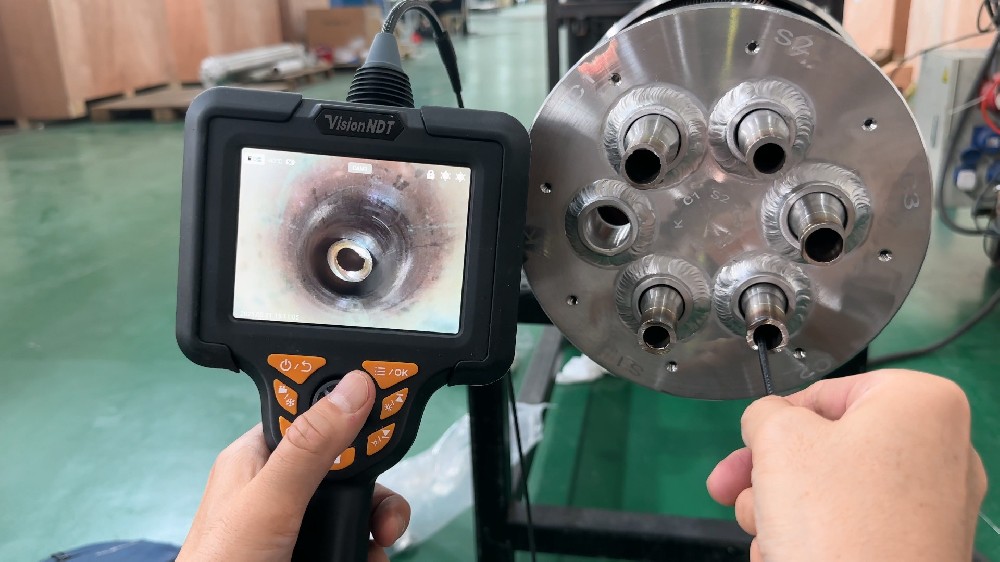

工业内窥镜通过超细柔性探头(直径低至2.8-4mm)深入齿轮箱观察孔,结合360°电动转向功能,可全方位观测齿轮啮合面、齿顶及齿根区域。例如,维检内窥镜采用直侧视双物镜二合一技术,对齿面点蚀、裂纹等缺陷的检测达到极高精度。同时,高动态范围成像(HDR)技术有效抑制金属反光,清晰呈现齿面纹理,即使是0.1mm的微裂纹亦无所遁形。

二、应对复杂工况的核心技术

风电齿轮箱内部油污、振动等环境对检测设备提出严苛要求。维检品牌内窥镜通过防油涂层镜头在润滑油环境中仍能保持成像清晰,减少清洁时间。此外,IP68防护等级和抗震设计确保设备在高振动、油雾环境中稳定工作,适配风机塔筒等极端工况。

三、智能化与数据化管理

新一代内窥镜集成AI缺陷识别功能,可自动分类齿面胶合、断齿等常见故障,降低人工误判率。检测数据通过数字化报告系统存档,支持历史趋势分析,帮助预判齿轮寿命。例如,某风电场利用维检内窥镜建立齿轮磨损数据库,提前发现行星轮点蚀面积达7.8mm²的隐患,节约维修成本超百万元。

四、行业应用与未来趋势

在风电领域,工业内窥镜已实现单次检测时间<30分钟,效率提升3倍,非计划停机减少50%。未来,随着5G远程协作和数字孪生技术的融合,检测数据可实时同步至3D模型,实现虚拟诊断与远程专家指导,推动齿轮箱运维进入预测性维护时代。

结语

维检品牌工业内窥镜以技术创新重新定义了齿轮箱检测标准,从“看得见”升级为“测得准”,为设备安全与效率提供双重保障。其高通过性、高精度的特性,正成为工业智能化转型中不可或缺的“透视眼”。

ch

ch English

English